Il processo FOG (Film on Glass) è una fase critica nella produzione di moduli LCD TFT e influisce direttamente sulla qualità e sulle prestazioni dei moduli. Il processo lega accuratamente un circuito flessibile (FPC) a un substrato di vetro per ottenere connessioni elettriche e fisiche. L'intero processo comprende la pulizia del vetro, il fissaggio dell'ACF (pellicola conduttiva anisotropa), il preallineamento dell'FPC, l'incollaggio a caldo, il test, il rinforzo e molte altre fasi. L'accuratezza di ogni fase è fondamentale per il risultato finale dell'incollaggio.

FOG Sì Film su vetro Abbreviazione di FPC, Flexible Printed Circuit, che si riferisce al processo di produzione di circuiti flessibili (FPC, Flexible Printed Circuit) su substrati di vetro durante la produzione di LCD TFT. Si tratta di una fase molto importante nel processo di produzione dei moduli LCD TFT (LCM, Liquid Crystal Module).

Le fasi principali del processo di produzione del FOG:

- Pulizia del vetro e del POL

I substrati di vetro devono essere puliti a ultrasuoni prima dell'incollaggio per rimuovere polvere, olio e altre impurità per garantire un buon incollaggio. - Adesione ACF

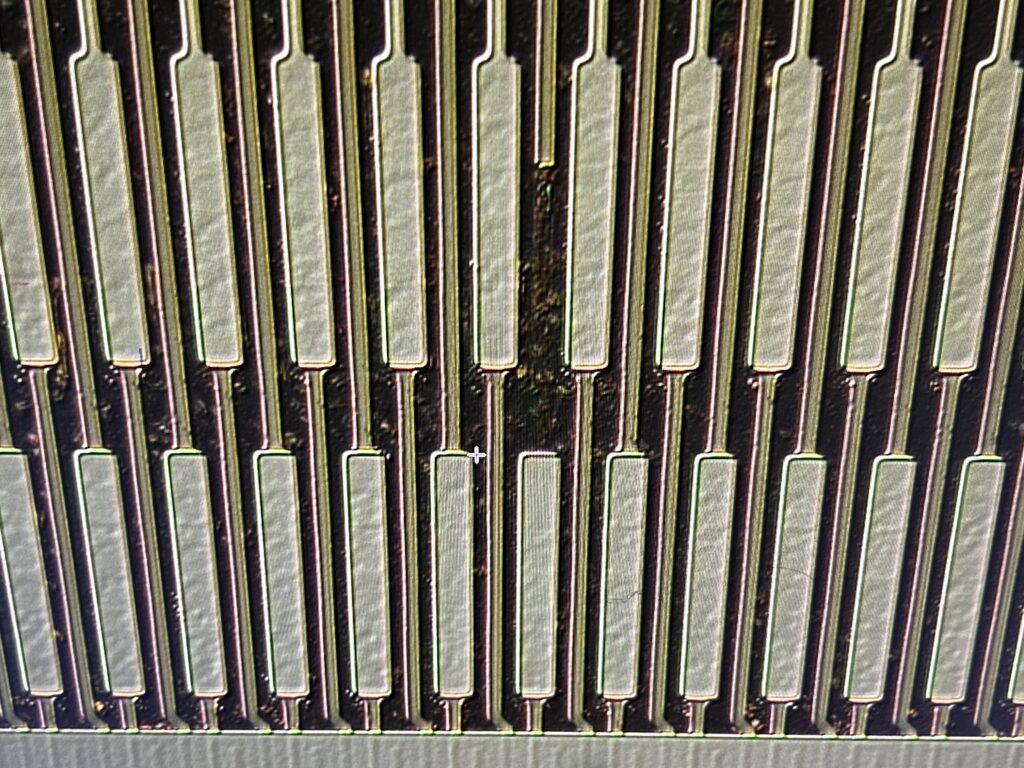

comandante in capo (militare) ACF (Film conduttivo anisotropo) Attaccato al substrato di vetro nel punto di saldatura, l'ACF fornisce una connessione conduttiva e protegge il circuito dall'ambiente esterno. - Pre-allineamento FPC

Il preallineamento dell'FPC e del substrato di vetro (programma macchina completamente automatizzato) garantisce l'assenza di offset durante la saldatura. - Rilegatura FPC

Gli FPC e i substrati di vetro vengono collegati fisicamente ed elettricamente tramite ACF mediante un processo di pressurizzazione ad alta temperatura. Di solito si utilizza una macchina per l'incollaggio FOG, con un controllo della temperatura tra 160 e 200°C e un tempo che varia da pochi secondi a diverse decine di secondi. - Ispezione e test

Utilizzare il microscopio e altri strumenti per verificare l'effetto della saldatura delle particelle ACF, per assicurarsi che non vi sia alcuna parola vincolante ITO nel fenomeno dell'assenza di sostanze estranee, bolle di vapore. Successivamente, effettuare test di prestazione elettrica per verificare che la trasmissione del segnale sia normale. - Rinforzo e protezione

Dopo il completamento della legatura, è possibile aggiungere materiali come l'adesivo UV o la resina epossidica alla posizione di legatura per rinforzarla, per migliorare la forza della connessione e la resistenza alla flessione, per garantire che la connessione non si stacchi facilmente nel successivo processo di assemblaggio. - Test di invecchiamento

Dopo un periodo di test di invecchiamento elettrico per garantire la stabilità della connessione e l'affidabilità del prodotto. Successivamente si passa all'assemblaggio della retroilluminazione e agli altri processi successivi.

La stabilità del processo FOG ha un grande impatto sull'affidabilità e sull'effetto di visualizzazione degli LCD TFT, quindi è anche uno dei punti importanti da ottimizzare e migliorare per i produttori di LCD. La stabilità del processo FOG determina la qualità della trasmissione del segnale e l'affidabilità a lungo termine del modulo LCD TFT. In caso di saldature errate, cortocircuiti o distacchi del legame, l'effetto del display ne risentirà o addirittura porterà al guasto del modulo. Pertanto, ottimizzando i parametri di processo quali temperatura, pressione e tempo per garantire una saldatura forte e una trasmissione stabile del segnale, è possibile migliorare notevolmente le prestazioni complessive e l'affidabilità dei moduli LCD TFT.